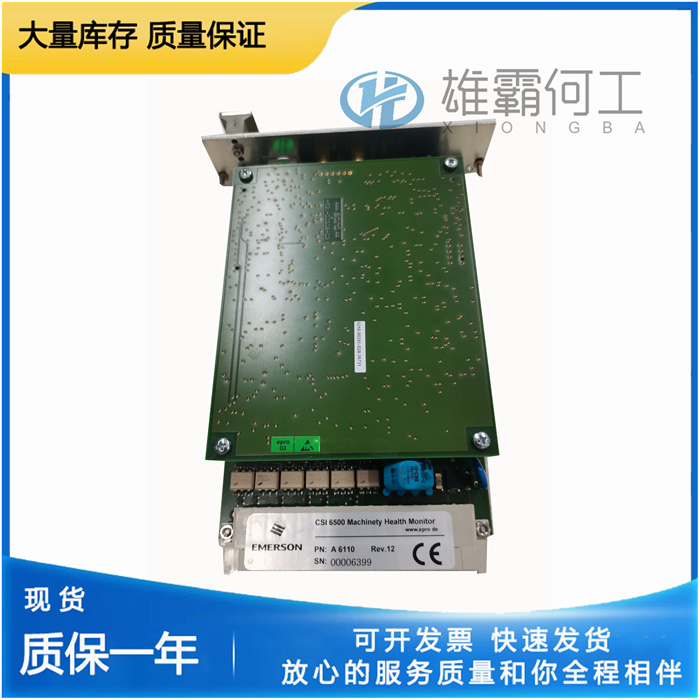

EMERSON A6110 9199-00001 监测器

产品概述:

1

全自动上下料机器人控制系统是整条自动化生产线的大脑,控制着每部分机构,即可以独立工作,也可以协调合作,顺利完成生产。全自动上下料机器人控制系统的功能: ①对机器人运行轨迹进行编程;②对各部分机构独立操作;③ 提供必要的操作指导及诊断信息;④ 能协调机器人与机床之间的工作过程;⑤ 控制系统具有丰富的I/O口资源,可扩展;⑥多种控制模式,如:自动,手动,停止,急停,故障诊断。

全自动上下料机器人控制系统的优势:

1.生产效率高:要提高生产效率,必须控制生产节拍。除了固定的生产加工节拍无法提高外,自动上、下料取代了人工操作,这样就可以很好的控制节拍,避免了由于人为因素而对生产节拍产生的影响,大大提高了生产效率。

2.工艺修改灵活:我们可以通过修改程序和手爪夹具,迅速的改变生产工艺,调试速度快,免去了对员工还要进行培训的时间,快速就可投产。

3.提高工件出场质量:机器人自动化生产线,从上料,装夹,下料完全由机器人完成,减少了中间环节,零件质量大大提高,特别是工件表面更美观。

控制系统必须能从很多辅助系统中接收信息。例如,它必须能对开始焊接操作的指令做出响应,能够检查各种条件,譬如焊接夹具上焊接件是否存在,安全门是否闭合。它应该也能发送信号输出到辅助系统中,例如启动工件夹具的运动。大多数机器人控制器都配有大量可编程的输入/输出功能。以太网和其他的现场总线系统(例如CAN总线)作为辅助系统和焊接系统界面正越来越流行。这类系统允许通过远程网络进行访问。

4.操作界面

大多数机器人系统有几个级别的操作界面其中最简单的就是示教/编程界面和生产/操作界面。编程界面允许示教和检查焊接操作,而生产/操作界面可能允许选择一个特定的已编程作业,但通常只允许启动和停止焊接周期。焊接控制器及其接口的

EMERSON A6110 9199-00001 监测器

产品概述:

(1)开放性模块化的控制系统体系结构:采用分布式CPU计算机结构,分为机器人控制器(RC),运动控制器(MC),光电隔离I/O控制板、传感器处理板和编程示教盒等。机器人控制器(RC)和编程示教盒通过串口/CAN总线进行通讯。机器人控制器(RC)的主计算机完成机器人的运动规划、插补和位置伺服以及主控逻辑、数字I/O、传感器处理等功能,而编程示教盒完成信息的显示和按键的输入。

(2)模块化层次化的控制器软件系统:软件系统建立在基于开源的实时多任务操作系统Linux上,采用分层和模块化结构设计,以实现软件系统的开放性。整个控制器软件系统分为三个层次:硬件驱动层、核心层和应用层。三个层次分别面对不同的功能需求,对应不同层次的开发,系统中各个层次内部由若干个功能相对对立的模块组成,这些功能模块相互协作共同实现该层次所提供的功能。

(3)机器人的故障诊断与安全维护技术:通过各种信息,对机器人故障进行诊断,并进行相应维护,是保证机器人安全性的关键技术。

(4)网络化机器人控制器技术:目前机器人的应用工程由单台机器人工作站向机器人生产线发展,机器人控制器的联网技术变得越来越重要。控制器上具有串口、现场总线及以太网的联网功能。可用于机器人控制器之间和机器人控制器同上位机的通讯,便于对机器人生产线进行监控、诊断和管理。

联系我们

手机:18060923929

E—mail:386353502@qq.com

E—mail:geabbdcs@gmail.com

WhatsApp:+8615359293870

相关型号:

5X00605G01

5X00622G01

919 - 0002 A6120

А6120

919 - 0003 A6210

А6210

A3120 / 022 - 00CSI3120

CSI3120

A3120 / 022 - 000

А6110 91990 - 0001