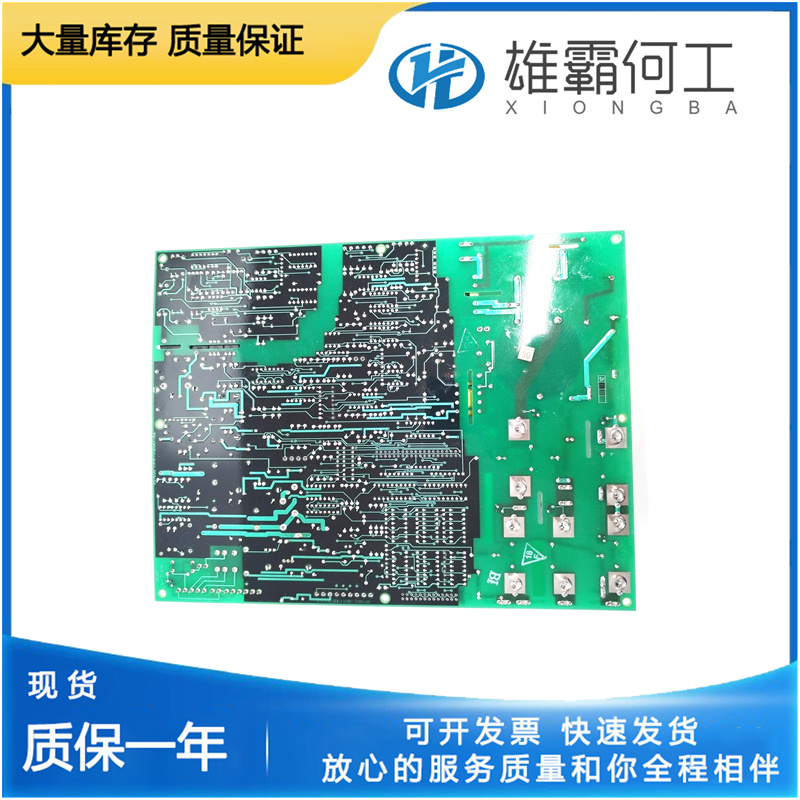

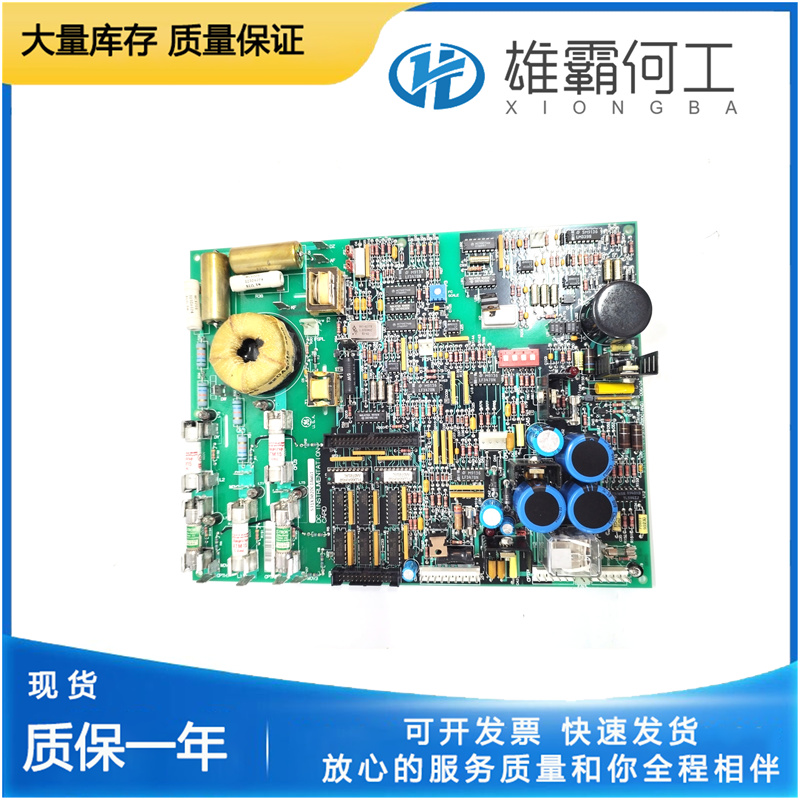

WES13-3(订单号:5167-0001-0210)工业控制模块调试步骤

一、调试前准备

1. 设备与文件核对

确认模块型号(WES13-3)及订单号(5167-0001-0210)与设计要求一致,外观无运输损坏、接口无变形氧化。

准备相关资料:产品技术手册、接线图、调试参数表(含预设阈值、通信协议参数等)。

核对配套组件:专用配置电缆、电源适配器、测试用传感器 / 执行器(如适用)。

2. 工具与环境准备

工具清单:万用表(精度≥0.5 级)、示波器、笔记本电脑(预装专用调试软件)、十字螺丝刀、压线钳、防静电手环。

环境要求:

温度:15℃~35℃,湿度:30%~70%(无冷凝);

远离强电磁干扰源(如变频器、大功率电机),接地电阻≤4Ω;

调试区域预留足够操作空间,电源稳定(波动≤±5%)。

3. 安全检查

模块供电电源需匹配额定规格(默认 24V DC,具体以手册为准),极性标识清晰,无短路风险。

操作人员佩戴防静电手环,避免静电损坏模块内部元器件。

确认现场已断开与模块相关的负载回路,仅保留调试所需的电源、通信及测试链路。

二、硬件检查与确认

1. 接线复核

电源接线:核对 “+V”(正极)、“GND”(负极)接线正确,无反接、虚接,冗余电源(若有)极性一致。

通信接线:确认通信接口(如 RS485、以太网)接线符合协议要求(RS485 需区分 A/B 线,以太网按 T568B 标准),屏蔽层单端接地。

信号接线:传感器输入 / 执行器输出线路连接牢固,端子螺丝拧紧力矩 0.6~0.8N・m,无导线裸露、短路情况。

2. 模块状态预检

不通电状态下,用万用表测量电源端子绝缘电阻(≥1MΩ),排查短路隐患。

检查模块指示灯、拨码开关、接口插件无松动,拨码开关位置符合预设配置(如通信地址、工作模式)。

三、基础参数配置

1. 通信链路建立

(1)物理连接

用专用配置电缆连接模块与笔记本电脑(如 RS485-USB 适配器、以太网网线),确保连接到位(以太网连接时需同一网段)。

接通模块电源,观察电源指示灯(PWR)是否常亮绿色,无异常闪烁或熄灭。

(2)软件连接

启动专用调试软件(如厂商定制软件或通用 Modbus 调试工具),按以下步骤配置通信参数:

选择通信接口(COM 口 / 以太网),设置波特率(默认 9600bps,可按手册调整)、数据位 8、停止位 1、校验位 None;

输入模块默认地址(如 1 号地址,可通过拨码开关修改),点击 “连接”;

连接成功后,软件界面显示模块型号、固件版本等基础信息,失败则检查接线及参数设置。

2. 核心参数配置

根据应用需求,在软件中配置以下关键参数(参考预设参数表):

基本参数:模块地址、通信协议(如 Modbus RTU/TCP)、波特率(仅串口);

功能参数:测量范围(如位移 0~10mm、振动 0~50mm/s)、信号类型(电压 / 电流输入);

报警参数:预警阈值、危险阈值、报警延时(1~60s)、报警输出方式(锁定 / 非锁定);

输出参数:模拟输出量程(4~20mA 对应测量范围)、数字输出逻辑(NO/NC)。

3. 参数保存与生效

配置完成后,点击软件 “保存参数”,选择 “写入模块”,等待提示 “保存成功”;

重启模块(断开电源 30s 后重新上电),确保参数永久生效,再次连接软件核对参数一致性。

四、功能调试与验证

1. 电源稳定性测试

用万用表测量模块电源输入端电压,记录空载及带载(连接测试负载)时的电压值,波动应≤±1%;

观察电源指示灯(PWR)始终常亮,无闪烁或熄灭现象,排查电源纹波过大问题(可用示波器检测)。

2. 信号采集测试

(1)模拟输入测试

接入标准信号源(如 0~10V 电压源、4~20mA 电流源),按测量范围的 0%、25%、50%、75%、100% 分步输入标准信号;

在调试软件中读取模块采集值,误差应≤±1% FS,否则调整校准参数(需专业人员操作);

测试完成后,替换为实际传感器,验证实时采集数据与传感器输出一致。

(2)数字输入测试

手动触发数字输入信号(如闭合干触点),软件中对应通道状态应立即切换(从 “断开” 变为 “闭合”),响应时间≤1ms;

多次切换输入信号,确认状态反馈稳定,无抖动或延迟。

3. 输出功能测试

(1)模拟输出测试

在软件中设置固定输出值(如 4mA、12mA、20mA),用万用表测量模块模拟输出端电流,误差应≤±1% FS;

调整测量值(如通过传感器改变输入),观察输出电流随输入线性变化,无跳变现象。

(2)报警输出测试

模拟超限信号(如输入信号超过预警 / 危险阈值),观察模块报警指示灯(ALM)是否按设定点亮(黄 / 红灯);

用万用表测量报警继电器输出状态,确认触点切换符合设定(NO 闭合 / NC 断开),报警延时与配置一致;

恢复信号至正常范围,验证报警是否按设定复位(自动 / 手动)。

4. 通信稳定性测试

持续通信 30 分钟,通过软件监控数据传输状态,无丢包、误码现象;

模拟通信中断(断开通信线),模块应保持当前输出状态,恢复连接后自动重连,无数据异常。

五、联动调试(与上位系统)

1. 系统对接

将模块接入现场 DCS/PLC 系统,确保上位系统通信参数(地址、协议、波特率)与模块一致;

在 DCS/PLC 监控界面中读取模块采集数据、报警状态,确认数据传输实时准确。

2. 控制逻辑验证

在上位系统中下发控制指令(如修改报警阈值、启停输出),模块应正确响应,软件中参数同步更新;

模拟设备故障(如传感器信号超限),验证上位系统接收报警信息并触发预设联锁动作(如停机、声光报警)。

六、调试收尾与记录

1. 最终检查

全面复核模块接线、参数配置、功能测试结果,确保无遗漏问题;

清理模块表面及安装区域粉尘,整理接线(捆扎固定),避免线缆受力。

2. 调试记录

填写《调试记录表》,内容包括:模块型号 / 订单号、调试日期、环境条件、关键参数、测试数据、故障及处理方法;

附软件配置截图、测试数据曲线(如适用),归档技术资料。

3. 交付准备

告知现场操作人员模块基本操作(如状态指示灯含义、手动复位报警方法);

移交调试记录、参数表、技术手册,确保后续维护可追溯。